Los profesionales del mantenimiento alrededor del mundo, al menos una vez en su vida, han escuchado hablar acerca de la curva PF. De personas que en medio de una tertulia pasaron cerca de usted, en una conversación en los termos de agua que están en la entrada de la planta, en una reunión formal o en los institutos técnicos y universidades, como tema de estudio.

La mayoría de las fallas presentan, tal como la vida de los humanos, un nacimiento, un desarrollo y una muerte. El problema de la vida de una falla, es que la misma amenaza con dar término a la vida del componente que la sufre. Afortunadamente este proceso de desarrollo de la falla nos beneficia, ya que podemos hacerle seguimiento y prepararnos para que la falla no se convierta en un evento catastrófico.

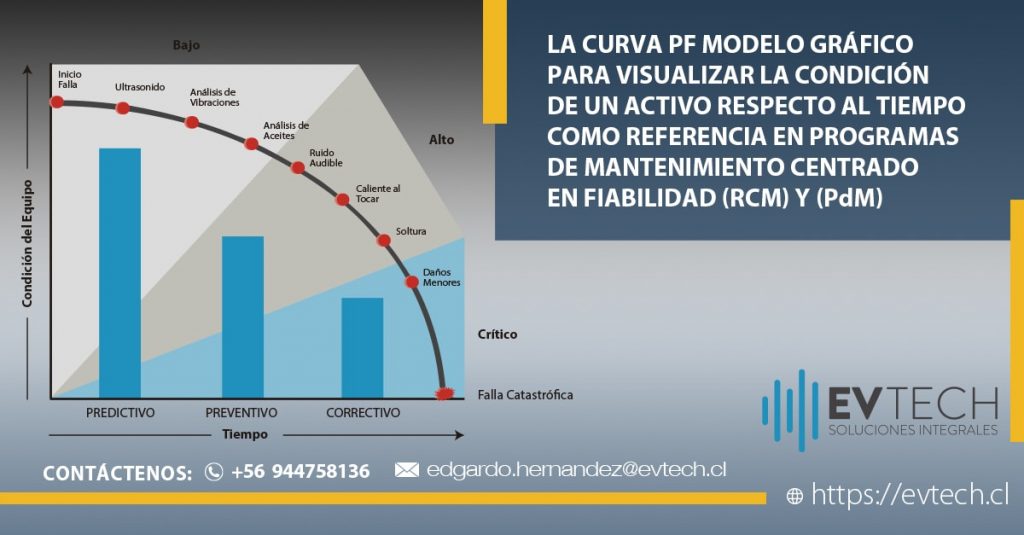

La curva PF es una representación gráfica del comportamiento de un equipo, maquina o componente, desde su entrada en servicio hasta el momento que presenta una falla que le impide seguir funcionando. Esta herramienta es de referencia obligada al calcular la frecuencia de inspección en la implementación de un programa RCM o PdM.

La curva PF representa en el eje X al tiempo de vida del equipo, y en el eje Y representa la condición del mismo. Desde el punto más cercano al eje Y, en la parte superior izquierda de la gráfica y hasta la aparición del punto P (detección de la falla potencial), se puede pensar que el equipo ha estado trabajando en las mejores condiciones posibles. A medida que el equipo avanza en el tiempo, la condición del mismo va cayendo desde el punto P hasta el punto F, el cual representa la falla incapacitante o falla funcional, cuando el equipo deje de cumplir su función.

La curva PF nos habla también en términos monetarios. Podemos ver como la solución al problema va aumentando de costo, a medida que se acerca a la falla funcional o más allá, a la falla total.

Por ejemplo, al principio de la falla del rodamiento, pudo haberse lubricado, lo que costaría unos pocos pesos, pero cuando la falla aumenta, aumenta el costo hasta el valor de un rodamiento, dos rodamientos, la reparación del rotor y el estator o la compra de un motor nuevo debido a un daño irreparable.

La detección de la aparición del punto P es crucial. La manera como se detecta el punto P en el funcionamiento del equipo no atañe a los sentidos del inspector. Cuando el inspector por medio del tacto, la vista, el oído o el olfato, detectan la falla, ya la misma no es potencial, si no que avanza hacia su conversión en falla funcional, por lo que lo más sensato sería correr a buscar un repuesto, rogándole a Dios que lo tengamos. La única manera de detectar el punto P es por medio de tecnología. Quizás mientras usted lee este artículo su máquina esté iniciando la falla y usted no lo sabe, necesita usted imperiosamente conocer el punto de falla potencial, para poder proyectar su plan de ataque. Sin este conocimiento, andará por toda la planta como un ciego sin bastón.

Es precisamente en este momento que el uso del monitoreo de condición entra en juego. Aplicando la tecnología que ha sido desarrollada para vigilar condiciones que se escapan de los métodos ortodoxos, podemos dar con el punto P.

Ahora bien, el hacer rutas de monitoreo de condición periódicas, se corre el riesgo que, entre una inspección y otra, el equipo alcance el punto F y nos encontremos en el ojo de un huracán llamado despido. Por eso es de vital valor que el intervalo de tiempo entre inspecciones sea menor que el intervalo P-F.

Se han expresado algunas fórmulas para la determinación de la frecuencia de medición para evitar que el punto F aparezca antes de ubicar el punto P, pero los datos recopilados a lo largo de la vida útil del equipo son la mejor información sobre la cual basarse para realizar este cálculo. Lo que generalmente se recomienda es realizarse con una frecuencia menor a PF/2, lo que nos daría la suficiente holgura para programar la logística necesaria.

EVTECH ha acumulado la experiencia a lo largo de los años que su personal ha pasado por variadas industrias, en temas como implementación de planes Mantenimiento Centrado en Fiabilidad (RCM), que con toda confianza, podemos asegurarles que está a nuestro alcance poder asesorarles. No lo piense más, su empresa se lo demanda.

Ingeniería CBM mantenimiento basado en la condición ISO 17359

Suscríbete a nuestro Newsletter

Si estás interesado en recibir por correo electrónico nuestras novedades, promociones o papers técnicos, no dejes de suscribirte a nuestro boletín.

0 comentarios